鈉(nà)鈣雙堿法(fǎ)脫硫(liú)除(chú)塵(chén)器工藝(Na2CO3/Ca(OH)2)是在石灰石/石膏法基礎(chǔ)上結合(hé)鈉堿法發展起來的工藝,它克服了石灰石/石膏法容易結(jié)垢(gòu)、鈉堿法運行費用高的缺點。

產品詳情(qíng):

鈉鈣雙堿法脫硫(liú)工藝(Na2CO3/Ca(OH)2)是在石灰石/石膏法基礎上結合鈉堿法(fǎ)發展起來的工藝,它克服了石灰石/石膏(gāo)法容易結垢、鈉堿法運行費用高的缺點。它利用鈉鹽(yán)易溶於水,在吸收塔內部采用鈉堿吸收SO2,吸收後的(de)脫硫液在 池內利用廉價的石灰進行 ,從而(ér)使得鈉離子循環吸(xī)收利用。

該工(gōng)藝綜合石灰(huī)法與鈉堿法的特點,解決了石灰法的塔內易結垢的問(wèn)題(tí),並(bìng)具備鈉堿法吸收的優點。

一、主(zhǔ)要設(shè)計原則

•、經濟合理、切實的(de)煙氣治理工藝。

•設備運(yùn)行、阻力小,不產生對鍋爐運行工況的影響。

•具有足夠的除塵(chén)脫硫效率,達標排放。

•為降低運行(háng)費(fèi)用,脫硫劑來源,副產品處置合理。不外排不產生二次汙染。脫硫除塵水循環利用。

•充分考慮場地要求,使(shǐ)整套脫硫(liú)係統結構緊湊,減少占地麵積。

•盡量利用廠內已有設施和資(zī)源,以減少投資。

•運行操(cāo)作簡便,維護方便。

•采取適當措(cuò)施避免脫硫係(xì)統結垢和堵塞的發生。

•使用壽命長,噪音小(xiǎo), 設有措施。

•施(shī)工工期短。

•脫硫除塵裝置布局合理(lǐ)、操作維護簡單、不結垢、不堵塞,與鍋爐同步運行率(lǜ)100%。

二、工藝特(tè)點

與石灰石或石灰濕(shī)法脫硫工藝相比(bǐ),雙堿法(fǎ)原則上有以下優點:

•用鈉堿脫硫,循環水基本(běn)上是[Na+]的水溶液,在循環過程中對水泵、管道、設備均(jun1)無腐蝕與堵(dǔ)塞(sāi)現象,便於設備運行與保養;

•吸收劑的 和脫硫渣的沉澱發生(shēng)在塔外,這樣避(bì)免了塔內堵塞和磨損,提高了運行的性,降低了操作(zuò)費用;

•鈉基吸收液吸收SO2,故可用較小的(de)液氣比,達到較高的脫硫效率,一般在90%以上(shàng);

•對除塵脫(tuō)硫一(yī)體化技術而言,可提高石灰的利(lì)用率。

三、工藝流程介紹(shào)

鈉-鈣雙堿法【Na2CO3--Ca(OH)2】采用(yòng)純堿吸收SO2,石灰還原 , 後吸收劑循(xún)環使用,無廢水排放。

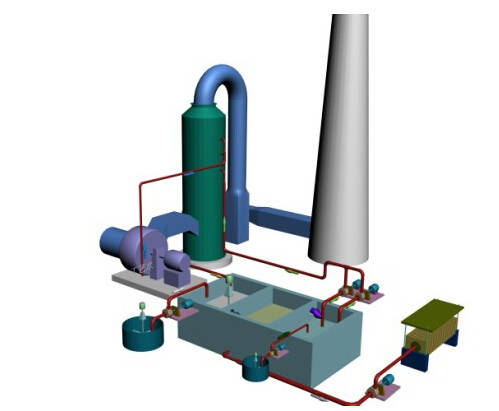

在工藝、運行和經濟合理的(de)原則下,為了 大限度的(de)減小(xiǎo)一次性投資、節能降耗和(hé)係統(tǒng)維護方便,設(shè)計了(le)如附圖一的工藝(yì)流程(chéng)。

從多管旋風除塵器(預除塵(chén),除去大部(bù)分粗顆粒粉(fěn)塵,可用可不用)來的煙氣經增壓風機加壓之(zhī)後,先經文丘裏段,煙氣經過文丘裏喉部的縮放,氣流(liú)流速從慢到快再到慢,在喉管入口處與噴入的霧化堿液充分(fèn)混合(hé)接觸(chù),部分SO2被堿液吸收(shōu),煙氣中的細小(xiǎo)粉塵被氣霧濕潤而凝聚(jù),使其密度增大。煙(yān)氣經預脫硫並增濕後再沿塔下部切線方向進(jìn)入旋流板塔(我公司設計的塔與常規旋(xuán)流板塔(tǎ)有些區別(bié),取消降液裝置,每層塔板的漿液由上部霧化噴淋層落下的凝結的液滴組成(chéng)),由於塔板葉片的導向作用而旋轉上升,並在塔板上將霧化噴淋層落下的漿液重新噴成幾十微米的細霧滴(dī),使氣液間接觸麵積急劇增大(比(bǐ)水膜除塵器(qì)的氣液接觸麵積增大幾百千倍)。液滴被氣流帶動旋轉,產生的離心力(lì)氣液間的接觸, 後甩到(dào)塔壁上,沿壁下流。由於(yú)塔內提供了良好的氣液接觸條件,氣體中(zhōng)的SO2被堿性液(yè)體吸收(脫硫)的效果好。旋流板塔由(yóu)於的內部結構設計,決定了它是一種 通(tōng)用型傳質設備,具有通量大、壓降低、操作彈性寬、不(bú)易堵、等優點,其綜合性能優於普遍使用的濕法煙氣脫(tuō)硫除塵裝置。再(zài)加上旋流板上(shàng)麵的霧化(huà)噴淋(lín)層,漿液噴淋係統(tǒng)的設計使噴淋層的布置達到(dào)所要求的噴淋漿液(yè)覆蓋率,使吸收溶液與煙氣充(chōng)分接觸,從(cóng)而在適當的液(yè)/氣比(L/G)下地實現所要求(qiú)的脫硫(liú)效率,從而完成煙氣的(de)脫硫(liú)吸收和進一步除塵(塔內工共設(shè)置2層旋流板+2層霧化噴淋層)。經除塵脫硫後的煙氣向上通過(guò)塔頂的除霧板(bǎn),利用煙氣本身(shēn)的旋轉作用與(yǔ)旋流除霧(wù)板的(de)強導向作用,產(chǎn)生離心力,將煙氣中的液滴甩(shuǎi)向塔(tǎ)壁,從而地除去煙氣(qì)中的水滴。脫硫並除(chú)去水(shuǐ)霧後的煙氣可直接進入(rù)煙道並由煙囪排放。同時,為了方便脫硫係統的檢修和(hé)應付緊急情(qíng)況,並建一旁路煙道。

脫硫(liú)液采用外循環吸收方式(shì),循環池內一次性加入碳酸鈉製成脫硫液(循環水),用循環泵打入文丘裏段(duàn)與脫硫除塵器(qì)進(jìn)行除塵脫硫。吸收了SO2的脫(tuō)硫液落入塔底流(liú)入 池,與新來的石灰漿液(yè)進行(háng) 反應(yīng),反應後的漿液(yè)流入沉澱 池沉澱(diàn),當一個沉澱 池沉澱物(wù)集滿時,漿液切換流(liú)入(rù)到另一個(gè)沉澱 池,然後由人(rén)工或用潛汙泵清理這個 池沉澱的沉渣,廢渣晾幹後外(wài)運處理。 上清液流入(rù)循(xún)環池(chí),循環池內經 和補充新鮮堿(jiǎn)液的脫硫(liú)液還是由循(xún)環泵打入文丘裏段和主除(chú)塵脫硫塔,經噴嘴霧化後與(yǔ)煙充分接觸,然後流入 池,如此循環,循環(huán)池內脫硫液PH下降到 程度(dù)後則補充新鮮堿液,以恢複循環脫硫液的吸收能力。

雙堿法理(lǐ)論上隻消耗石灰,不消耗鈉堿(jiǎn),但是由於脫硫渣(zhā)帶水(shuǐ)會使脫硫液損失一部分鈉(nà)離子(zǐ),再加上煙氣中(zhōng)的氧氣會將(jiāng)部分Na2SO3氧化成(chéng)Na2SO4(在循環噴淋過程中,Na2SO4不能吸收SO2),故(gù)需在循環池內補充少量純堿或廢堿液。

工藝流程化學反應原理

基本(běn)化學原理可分為脫硫過程和 過程兩部分。

在塔內吸收(shōu)SO2

Na2CO3+SO2=Na2SO3+CO2 (1)

Na2SO3+SO2+H2O=2NaHSO3 (2)

2NaOH+SO2=Na2SO3+H2O (3)

其中式(1)是啟動階段純堿溶液吸收SO2反應方程,式(2)是運行過(guò)程的主(zhǔ)要反(fǎn)應式,式(shì)(3)是 液PH較高時的主要反應式。

用消石灰

Ca(OH)2+Na2SO3+1/2H2O=2NaOH+CaSO3•1/2H2O

Ca(OH)2+2NaHSO3=Na2SO3+CaSO3•1/2H2O+3/2 H2O

在石灰漿液(石灰達到達飽和(hé)狀況)中,NaHSO3很快與Ca(OH)2 反應從而(ér)釋放出[Na+],[SO32-]與[Ca2+]反應,反應生成的CaSO3以(yǐ)半水化合物形式沉澱下來從而使[Na+] 。Na2CO3隻是一種(zhǒng)啟動堿,起動後實際上消耗的是石灰,理(lǐ)論上不消耗純堿(jiǎn)(隻是清渣時會帶也一些,被煙氣中(zhōng)氧氣氧化會有損失,因而有少量損(sǔn)耗)。

BLS-Ⅱ型-8L雙塔濕式立窯除塵器 BLS-II-8L型雙錐塔低(dī)阻 &n...

BLS-Ⅱ型-8L雙塔濕式立窯除塵器 BLS-II-8L型雙錐塔低(dī)阻 &n...

美塔斯中(zhōng)溫過(guò)濾氈 美塔斯中溫過濾氈與合成化纖...

美塔斯中(zhōng)溫過(guò)濾氈 美塔斯中溫過濾氈與合成化纖...

ZXFC複合型(xíng)靜電袋式除塵器(qì) ZXFC複合型靜電袋式除塵器是我...

ZXFC複合型(xíng)靜電袋式除塵器(qì) ZXFC複合型靜電袋式除塵器是我...

氣缸 氣缸是鑄造(zào)而成的,氣缸出廠...

氣缸 氣缸是鑄造(zào)而成的,氣缸出廠...